| 日 時: | 2014年11月11日(火曜) 8時15分~17時45分 |

|---|---|

| 視察先: | 富士電機株式会社三重工場(三重県四日市市) 株式会社デンソー大安製作所(三重県いなべ市) |

| 参加者: | 33名(EPOC会員) |

| 所 感: | 今回、見学させていただいた2社は、いずれも電力の自給率が高いことが印象に残っています。新しい設備や省エネ活動の事例を現場で見学し、改善担当者の方から直に説明を受けたことだけでなく、多様な業種の参加者による幅広い視点からの的確な質問も参考になりました。具体的な活動を紹介いただいたので、自社に足りない、または加えた方が良いと考えさせられる取組を多く知ることができ有意義な視察となりました。 |

-

-

-

1.富士電機株式会社 三重工場

概要

操業開始 :1944年6月 自販機生産数 :年間13万台 敷地面積 :23.0万m²(約7万坪) 建築面積 :13.1万m²(約4万坪) 従業員数 :約2000名 富士電機三重工場では、国内トップシェアを誇る自動販売機(缶・ペットボトル・カップ・食品など)や、冷凍冷蔵ショーケースを製造している。富士電機のコア技術である冷熱技術に加え、メカトロニクス技術やITを融合したシステム技術を生かし、食の生産地から消費者までのトータルソリューションを提供できることが強みとなっている。材料から自販機の梱包・搬送まで同じ工場内で一貫した生産体制を構築している。

コージェネレーションシステムによる電力の自給を行っている工場であり、最新鋭の生産ラインや熟練の生産者の手によるクオリティは世界トップレベルで、タイや中国など海外工場のマザー工場として競争力を高めている。

a.省エネタイプの自動販売機

自販機は、全商品を冷却・保温するわけではなく取り出し口に近い商品のみ温度管理をするなど、様々な省エネ対策が導入されている製品である。1997年頃から省エネタイプの自販機が開発され、2005年と比較すると約70%の年間消費電力を削減している。東日本大震災以降のエネルギー意識の高まりを受けて開発された自販機では、電力供給に余裕があり、料金が安価な夜間に全体を冷却した商品を真空断熱材で保温することで、電力需要の高い13時から16時までの冷却用電力を「ゼロ」にするピークシフトを実現した。

「暖かい飲み物」と「冷えた飲み物」が同じ箱の中にある自販機は、ヒートポンプ技術を用いて冷却から生まれる廃熱を加熱に使うことで、ヒータの使用時間を減らしている。2011年からは、冷却を行っていないときも、外部から熱を取り入れるハイブリットヒートポンプ機を導入している。

b.工場のスマート化

三重工場は、電気・熱エネルギー技術と生産計画の連携によるエネルギー利用の最適化を目的とした「工場のスマート化」の自社モデルとして活動に取り組んでいる。自販機の製造工場ならではのスマート化を目指し、構内に設置している自販機データのクラウド化や、操業情報の見える化などに取り組んでおり、電力・エア・ガスを合わせ1525ヵ所にエネルギー見える化の計測ポイントを設けている。購入電力量を制御するエネルギーの最適化、太陽光パネルや燃料電池の採用による創エネ、現場の省エネ活動、工場内を街として見立てた構内の自販機100台の集中管理など、エネルギーの見える化・分かる化・最適化に取り組んでいる。2016年3月期には2011年3月比でエネルギー使用率を30%削減とする計画。

c.工場見学

自販機のモデルチェンジは3カ月から半年で行われ、製品寿命は7年程度となっている。それ以降の自販機は、外装の塗り直しを行って再度使用される場合と、廃棄・リサイクルされる場合がある。工場内は新しい製品に対応できるよう、工程別に区分されている。

「材料」

自販機の外箱を形成する材料はコイル材で入荷され、アンコイラーで巻きぐせを修正し使用する。

「板金」

材料はパンチにより抜き加工された後、曲げ加工、溶接加工が実施される。大きな音は発生するが、溶接ロボットなどを使用し人手を介さず工程は着々と進む。困難であった寝かせた外箱を起こすためのフック架け作業も自動化できるようになった。

「塗装」

ハンガーに吊り架けられた缶体は、クレーンに下げられて自動で機械塗装される。1998年からは、ほとんどの製品を粉体塗料で塗装しており、見学通路では匂いを感じることは無い。

「組立・試験」

別工程で組み立てられた冷却ユニットや料金収納ボックス、LED照明や断熱材が組み込まれ、200項目以上にもわたるチェックが実施される。

「出荷」

出荷検査後の製品は、廃棄物処理量を最小限に抑えた簡易包装で出荷される。

-

-

-

-

2.株式会社デンソー 大安製作所

概要

操業開始 :1982年4月 敷地面積 :85.5万m² 建築面積 :41.3万m² 従業員数 :約6500名 デンソー国内6番目の工場として操業された大安製作所は、自動車の点火装置や走行安全装置を製造している。自動車の環境と安全性能を司る製品の生産事業所として設備・工程でのあらゆるムダを徹底的に排除するCS3(Compact,Slim,Simple,Speed)活動に取り組んでおり、「明るく元気な職場づくり」と「健康経営」が2大取り組みテーマである。2012年に第1回みえ環境大賞、2013年度に省エネ大賞を受賞した。

a.エネルギーJIT

エネルギーをジャストインタイムの考え方で、「必要なときに必要な分のエネルギーを供給し」⇔「生産情報で繋ぐことにより」⇔「必要な分のエネルギーを使用する」という省エネである。圧縮空気(エアー)や空調だけでなく排水もJITで管理している。

b.1/N設備

材料や副資材、搬送や作業者の動作、在庫の無駄を排除するため、設備の大きさやエネルギー消費を現状の「1/N」(Nは整数)に減らす取組を行っている。

c.スパイラル流れ活用による洗浄・乾燥工程の高効率化

大安製作所のパワトレイン工機部は、平成25年度省エネ大賞省エネルギーセンター会長賞を受賞した。

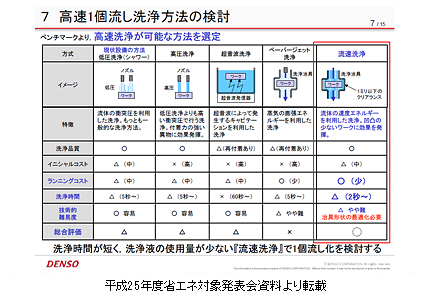

全社を挙げてリーマンショック後に取り組んでいる構造改革3ヵ年の中で、パワトレイン工機部のテーマは設備費半減であり、主な取組は、設備の小型・シンプル化によるイニシャルコストの半減とエネルギーJITによるランニングコスト半減を目差している。主力製品である排気センサーの染色工程における「洗浄」は、従来典型的な一括洗浄・乾燥機に頼っていた。ランニングコストの約1/2は使い捨ての洗浄水で、排水の処理費用は工業用水の4倍の費用を要していた。この工程のあるべき姿をゼロベースで考えて、現状とのギャップを抽出し、切り口を見つけたことが今回の受賞につながっている。染色工程では、「洗浄⇒乾燥⇒冷却⇒パレット⇒搬送」のサブ工程をミニマム化・レス化する目標を立て、従来のバッチ(多数個)処理 から1個流しが可能な「高速・高効率の洗浄・乾燥工程」を開発した。高速洗浄が可能な方法を検討する中で「流速洗浄」に絞り込み、必要流速の見極めや低水量の洗浄法を考案した結果、スパイラル流れ活用により洗浄・乾燥の1個流しが実現できたことで、設備費半減の目標を達成できた。これにより、ランニングコストは60%、イニシャルコスト30%、設備面積66%と大幅なコストダウンが達成できた。

今後の進め方としては、2号機の計画や適用範囲を明確にするレベルアップ、ランニングコスト半減に向けて新たな技術にチャレンジしていく。

d.工場見学

製作所には、点火コイルやスパークプラグを製造する601工場、ブレーキ制御アクチュエータやセンサー類を製造する602工場、エアバック関係のセンサーやセラミックのDPFなどを製造する603工場がある。工場内部は非常にきれいで、自動車の精密部品を製造する工場らしい印象を受ける。電力は60%をコージェネレーションにより社内で発電し、40%を買電によるが、まもなく7500KWのガスタービンエンジンの更新工事に着工する。

「エアレス工程」

加工や組み立て工程で多用される圧縮空気(エアー)は、騒音や粉じんの飛散につながるため、エアレス工程に取り組んでいる。組立の一部をモデルラインとし、エアレスを実現している。

「天井に設置した配管からの埃よけ」

工場内の頭上に設置された配管の下部に、埃よけの板(部分的な天井)が設置してある。これにより配管への埃の付着と、作業エリアへの埃の飛散が防止できる。

「構内自動車に電気自動車コムスの使用」

電気ステーションの屋根に設置した太陽光パネルで発電したエネルギーを、製作所内を移動するための小型電気自動車(コムス)の充電に使用。余った電力は工場や食堂に供給し、無駄なく活用している。これにより構内バスの本数が減ったことによるCO2を低減するだけでなく、運行ダイヤに縛られずに移動できるようになったので利便性も高まった。

「エコアンドン」

①組立ラインで多用する圧縮空気からブロワ(送風機)への一部転換 ②焼成炉の排熱を冷暖房用に回収利用 ③都市ガス燃料のコージェネレーション設備による発電と熱の同時利用などを積極的に推進。これらのエネルギー量の集計成果がひと目で確認できる大型ビジョン“エコアンドン”を設置し、モチベーション向上に役立てている。

「排水処理場」

排水には法・条例の5分の1、または地域協定・指針のうち最も厳しい数値による自主基準を設け、処理場での浄化と雨水を含む放流管理システムによる監視・管理の徹底、処理施設による窒素・リンの削減に努めている。底部を含む処理層の外側に空間を設けており、万一の漏えいに備える。

-